Komisjonowanie towaru to ważny element w zarządzaniu magazynem. Pomaga kontrolować jakość towarów i śledzić zmiany cen oraz dostaw. Aby było skuteczne, trzeba zastosować dobre zarządzanie i procedury.

Komisjonowanie – serce logistyki, czytaj dalej, by dowiedzieć się dlaczego!

Komisjonowanie, to nie tylko zbieranie przedmiotów z półek. To precyzyjna orkiestra, gdzie każdy ruch ma znaczenie. Wyobraź sobie, że jesteś reżyserem spektaklu, a każdy produkt to aktor, który musi pojawić się na scenie – czyli u klienta – w odpowiednim czasie i w nienagannej formie. Od tego, jak dobrze zgrasz tę orkiestrę, zależy sukces całego przedstawienia, czyli zadowolenie klienta.

Komisjonowanie to serce logistyki. To tutaj zamówienie nabiera realnej postaci, przekształcając się z cyfrowych znaków na konkretne produkty, gotowe do wysyłki. Dlatego tak ważne jest, aby ten proces przebiegał sprawnie i bez błędów. Każde opóźnienie, każda pomyłka to potencjalny klient stracony. Dlatego też, systemy komisjonowania powinny być nieustannie doskonalone, a pracownicy regularnie szkoleni.

Aby komisjonowanie było jeszcze bardziej efektywne, warto zadbać o jakość produktów już na etapie ich przyjęcia do magazynu. Regularne przeglądy stanów magazynowych pozwolą wyeliminować produkty uszkodzone lub przeterminowane, co z kolei przełoży się na wyższą jakość obsługi klienta. Warto również pamiętać, że czysty i uporządkowany magazyn to nie tylko kwestia estetyki, ale przede wszystkim gwarancja szybkiego i bezbłędnego odnalezienia potrzebnych produktów.

KOMISJONOWANIE TOWARÓW W MAGAZYNIE

Aby proces komisjonowania był skuteczny i szybki, wykorzystuje się różne systemy informatyczne i technologie. Jednym z takich systemów jest WMS (Warehouse Management System). Ten system umożliwia kontrolę nad całym procesem komisjonowania, począwszy od wygenerowania zamówienia, a skończywszy na zebraniu towarów i ich wyjściu z magazynu.

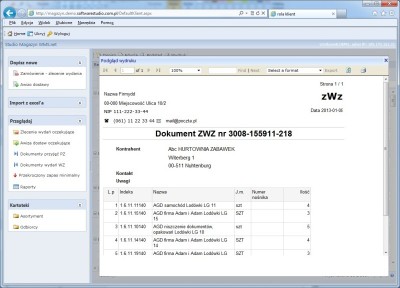

Przepakowanie towarów rejestruje się przez dokumenty:

- Rw – rozładunek palet (wydanie do przepakowania)

- Pw – załadunek towaru na inne palety (przyjęcie z przepakowania). Wydanie do przepakowania rejestruje się przez dokument wydania wewnętrznego Rw oznaczony statusem „P”.

Wydanie palet z magazynu odbywa się na takich samych zasadach jak przy dokumencie Wz. W nagłówku dokumentu wybiera się kontrahent, w pozycjach wyświetlana się lista towarów wybranego kontrahenta. Przy Operacji nie rejestruje się pora wyładunku – przepakowania nie ujmuje się w zestawieniach kosztów.

Jeśli chcesz zarejestrować przyjęcie po przepakowaniu, to wykonujesz to za pomocą dokumentu przyjęcia wewnętrznego Pw. Ten dokument ma oznaczenie statusem „P”. W nagłówku tego dokumentu wybierasz kontrahenta, a w pozycjach dokumentu wyświetla się lista towarów tego kontrahenta.

Warto dodać, że przyjęcia z przepakowania nie wlicza się do zestawień kosztów. Jeśli jednak przepakowujesz towar na mniejsze palety, to konieczne jest uwzględnienie odpowiedniego współczynnika kosztów magazynowania.

Koszty magazynowania są ustalane w kartotece cennikowej dla kontrahenta. To pozwala na określenie jednej stawki kosztów magazynowania. Jeśli palety w magazynie nie mogą być obciążone pełnym kosztem, można wprowadzić odpowiedni współczynnik kosztów.

Ta wartość jest zapisywana w skorowidzu palet dla wybranej pozycji. W obliczeniach kosztów magazynowania stawka za magazynowanie palet z uwzględnieniem współczynnika jest obliczana jako iloczyn stawki podstawowej i współczynnika.

Komisjonowanie – order picking

Podczas komisjonowania towarów, magazynier musi skrupulatnie planować trasę do zebrania wszystkich produktów. Wykorzystuje się skanery kodów kreskowych do szybkiej identyfikacji produktów. Dodatkowo, oprogramowanie pomaga wyznaczyć optymalną trasę dla magazyniera, ułatwiając cały proces.

Warto także pamiętać o odpowiednim oznakowaniu regałów i miejsc składowania, co ułatwia i przyspiesza proces komisjonowania oraz minimalizuje ryzyko pomyłek.

W zależności od potrzeb i charakteru działalności magazynowej, istnieje wiele różnych sposobów komisjonowania, takich jak komisjonowanie z wykorzystaniem wózków widłowych, komisjonowanie w systemie voice picking czy komisjonowanie z wykorzystaniem robotów magazynowych.

W każdym przypadku kluczowe jest odpowiednie zaplanowanie i zorganizowanie procesu komisjonowania, a także wykorzystanie odpowiednich narzędzi i technologii, które pomogą w jego efektywnym przeprowadzeniu.

Pobieranie towarów wg ścieżki zbiorczej – marszruty

Odpowiedni dokument magazynowy przesyła się do terminala radiowego, stanowiąc polecenia dla magazyniera. Na wyświetlaczu urządzenia (terminal z Windows Mobile/ Windows CE) pojawiają się informacje o towarach do skompletowania. Dane pojawiające się na wyświetlaczu sortuje się w taki sposób, aby zoptymalizować poruszanie się operatora po magazynie, sortowanie wg ścieżki zbiorczej.

Operator udaje się na wskazane na wyświetlaczu miejsce lokalizacji, następnie sczytuje kody kreskowe z towaru oraz miejsca lokalizacji. Terminal na bieżąco kontroluje proces kompletowania towarów – sygnalizując komunikatem na wyświetlaczu oraz odpowiednim dźwiękiem błąd Operatora (np. odczyt kodu kreskowego z niewłaściwego towaru).

Kontrola Operacji składowania

W magazynach, w których istnieje konieczność ścisłej kontroli lokalizacji, czyli miejsc składowania przechowywanych towarów stosuje się znakowanie miejsc lokalizacji za pomocą specjalnych kodów – oznaczeń. Miejsca składowania znakuje się etykietą z jawnym określeniem unikalnego miejsca składowania oraz prezentacją tego w postaci kodu kreskowego.

Kod kreskowy miejsca składowania generuje się na podstawie zdefiniowanej struktury magazynu w oprogramowaniu magazynowym. Podczas układania towarów na miejscach lokalizacji magazynier odczytuje kod towaru, a także kod lokalizacji na którą kładzie towar. Dzięki tej Operacji następuje jednoznaczne przypisanie w systemie informatycznym towaru do miejsca lokalizacji.

Jakie funkcje oferują programy magazynowe?

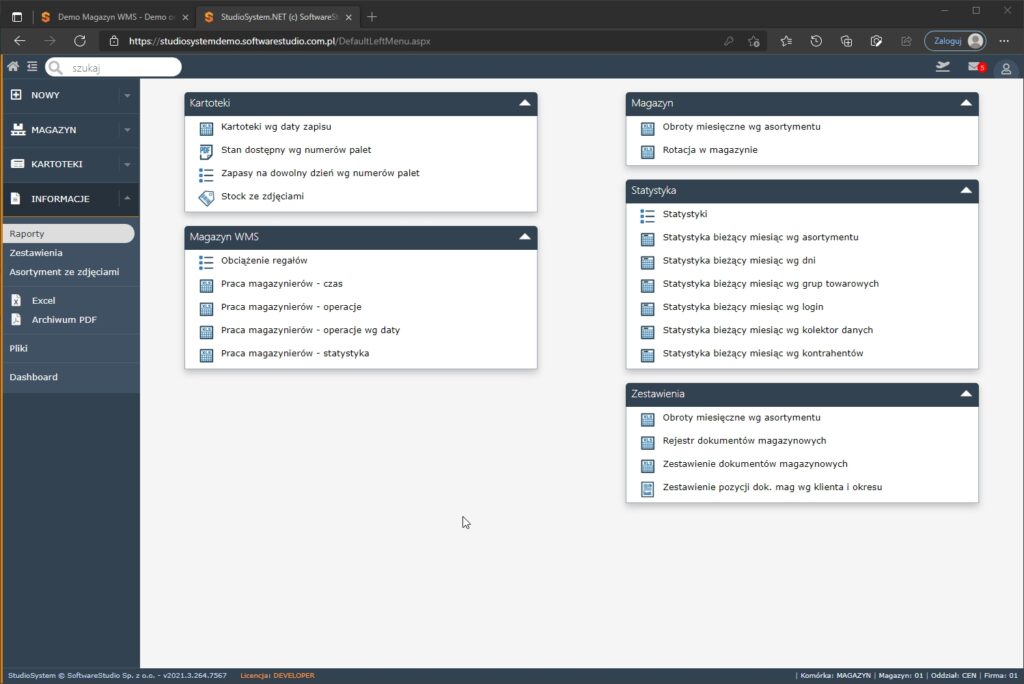

Programy magazynowe to zaawansowane narzędzia, które automatyzują zarządzanie zapasami, kontrolowanie przestrzeni magazynowej oraz ścisłe monitorowanie procesów magazynowych. Dzięki tym systemom możliwe jest precyzyjne przyjmowanie towarów, ich składowanie, a także szybkie wydawanie produktów. Programy magazynowe oferują także funkcje generowania raportów, śledzenia zapasów w czasie rzeczywistym oraz integracji z innymi systemami ERP, co zapewnia płynność operacji w firmie. Więcej informacji na temat programów magazynowych można znaleźć na stronie programy magazynowe.

Jakie zalety oferują systemy magazynowe na zamówienie?

Systemy magazynowe na zamówienie to rozwiązania, które są dostosowane do specyficznych potrzeb firm, co zapewnia ich elastyczność i skalowalność. Dzięki temu, przedsiębiorstwa mogą w pełni zintegrować system z innymi aplikacjami, jak ERP czy CRM, a także dopasować funkcjonalności do wymagań branżowych. Systemy te umożliwiają także automatyzację procesów magazynowych, co znacząco zwiększa efektywność operacyjną. Więcej informacji na temat systemów magazynowych na zamówienie można znaleźć na stronie systemy magazynowe na zamówienie.

Co to są kartoteki magazynowe?

Kartoteki magazynowe to narzędzie, które umożliwia przechowywanie szczegółowych informacji na temat zapasów, takich jak ich lokalizacja, stan, data przyjęcia, czy data ważności. Dzięki kartotekom magazynowym możliwe jest szybkie i precyzyjne śledzenie towarów w magazynie, co usprawnia procesy inwentaryzacyjne oraz przyspiesza wydawanie zapasów. Systemy magazynowe z funkcją kartotek pozwalają również na generowanie raportów dotyczących stanów magazynowych i zarządzanie przestrzenią. Więcej informacji na temat kartotek magazynowych można znaleźć na stronie kartoteki magazynowe.

Jakie funkcje oferuje program do magazynu na Androida?

Program do magazynu na Androida umożliwia zarządzanie zapasami oraz operacjami magazynowymi za pomocą urządzeń mobilnych, co zwiększa elastyczność i mobilność w zarządzaniu magazynem. Dzięki aplikacjom na Androida, pracownicy mogą na bieżąco monitorować zapasy, przyjmować towary, a także zarządzać przestrzenią magazynową, bez konieczności dostępu do stacjonarnych komputerów. Programy te mogą także integrować się z systemami WMS i ERP, co zapewnia synchronizację danych w czasie rzeczywistym. Więcej informacji na temat programu do magazynu na Androida można znaleźć na stronie program do magazynu Android.

System magazynowy ma duże znaczenie dla operatorów (usługodawców) logistycznych

Systemy magazynowe są kluczowym elementem infrastruktury dla firm zajmujących się logistyką. Codziennie obsługują one ogromną liczbę przesyłek, zarówno przychodzących, jak i wychodzących. Wybór odpowiedniego systemu oprogramowania magazynowego ma istotne znaczenie dla efektywnego funkcjonowania procesów logistycznych.

Rodzaje systemów magazynowych

Obsługujące firmy mają do dyspozycji różne rodzaje systemów oprogramowania magazynowego. Mogą one być wdrożone jako oprogramowanie lokalne lub oparte na chmurze. Oprogramowanie lokalne jest instalowane na serwerach wewnętrznych firmy, podczas gdy rozwiązania oparte na chmurze są hostowane na zdalnych serwerach. Dzięki temu dostęp do systemów w chmurze możliwy jest z każdego urządzenia podłączonego do Internetu, co znacząco zwiększa elastyczność i mobilność w pracy.

Korzyści z używania oprogramowania magazynowego

Korzyści płynące z zastosowania oprogramowania magazynowego są liczne. Obejmują one lepsze zarządzanie zapasami, zwiększoną wydajność operacyjną oraz obniżone koszty pracy. Dodatkowo, oprogramowanie magazynowe może przyczynić się do poprawy obsługi klienta i zmniejszenia ryzyka popełniania błędów w procesach logistycznych.

Wybór odpowiedniego systemu oprogramowania magazynowego

Przy wyborze systemu oprogramowania magazynowego firmy powinny wziąć pod uwagę swoje indywidualne potrzeby i wymagania. Istnieje wiele różnych opcji na rynku, różniących się funkcjonalnością, ceną i skalowalnością. Niektóre systemy są dedykowane konkretnym branżom, jak np. handel detaliczny czy produkcja, podczas gdy inne są bardziej ogólne i mogą być stosowane przez firmy z różnych sektorów przemysłu.

Podsumowanie

Wnioskując, system oprogramowania magazynowego pełni kluczową rolę dla firm logistycznych, umożliwiając efektywne zarządzanie przesyłkami oraz procesami magazynowymi. Wybór odpowiedniego systemu powinien być dokładnie przemyślany i dopasowany do konkretnych potrzeb i specyfiki działalności firmy. Dzięki temu możliwe jest osiągnięcie większej efektywności operacyjnej oraz lepsze zaspokojenie potrzeb klientów.