Picking list należy do najważniejszych dokumentów w procesie zarządzania magazynem, ponieważ wspomaga sprawną realizację zamówień klientów. Następnie dokument ten zawiera szczegółowe informacje o lokalizacji produktów oraz ich ilości do pobrania z magazynu. Ponadto picking list pomaga pracownikom magazynu efektywnie kompletować zamówienia, redukując przy tym możliwość popełnienia błędów.

Co to jest i do czego służy picking list?

Picking List to dokument, który pojawia się w procesie logistycznym. Jest on niezwykle ważny w magazynach i centrach dystrybucyjnych. Pracownicy korzystają z niego podczas kompletacji zamówień. Dzięki temu dokumentowi wiedzą, jakie produkty i w jakich ilościach mają zebrać z magazynu. To narzędzie jest niezbędne, aby proces pakowania przebiegał sprawnie.

W praktyce Picking List zawiera informacje, które ułatwiają identyfikację towarów. Znajdują się na nim szczegóły takie jak lokalizacja produktów, numery seryjne lub kody kreskowe. W efekcie pracownicy nie muszą szukać towarów na ślepo. Mają wskazówki, które pozwalają na szybką kompletację. To z kolei skraca czas realizacji zamówienia.

Picking List służy też do eliminacji pomyłek. Każdy produkt jest dokładnie opisany, co minimalizuje ryzyko błędów. Dodatkowo systemy magazynowe często generują dokument w formie elektronicznej. Dzięki temu dane mogą być na bieżąco aktualizowane, co jeszcze bardziej usprawnia pracę. W rezultacie cały proces jest bardziej wydajny.

Warto zauważyć, że Picking List można porównać do listy zakupów, która pomaga w zakupach w sklepie. Dzięki niemu magazynierzy oszczędzają czas, a klienci szybciej otrzymują swoje zamówienia. Bez takiego dokumentu zarządzanie magazynem byłoby trudniejsze i mniej efektywne.

Prawidłowo przygotowana picking list znacząco przyspiesza pracę w magazynie oraz minimalizuje ryzyko pomyłek przy kompletacji zamówień

PICKING LIST

Przygotowany dokument zawiera szczegółową listę pozycji z dokładnością do miejsca składowania, numerów partii, albo też nośnika.

Nie można zapomnieć o szkoleniu pracowników. Nawet najlepszy system nie zadziała, jeżeli pracownicy nie będą wiedzieli, jak go stosować. Dlatego tak ważne jest ich przeszkolenie. Szkolenie nie tylko ułatwi pracę, ale też zminimalizuje błędy. Błędy są kosztowne, więc ich redukcja to duży atut.

Po wdrożeniu systemu warto również przeprowadzić audyt. Audyt pokaże, czy wszystko działa tak, jak powinno. Jeśli wyniki będą pozytywne, można zacząć myśleć o rozbudowie systemu. Dobre zarządzanie magazynem to podstawa, która umożliwia rozwój firmy.

Wdrożenie picking list to proces, który wymaga czasu i zaangażowania. Jednak korzyści, jakie niesie, są warte tego wysiłku. Efektywność rośnie, produktywność wzrasta, a koszty maleją. To trzy kluczowe elementy, które decydują o sukcesie w zarządzaniu magazynem. Dlatego właściwe wdrożenie picking list jest inwestycją, która się opłaca.

Wydruk dokumentu listy pakowej, czyli picking list pozwala magazynierowi na zebranie towaru wg określonej ścieżki.

Aby wdrożyć picking list w magazynie, firma powinna najpierw wybrać odpowiedni system informatyczny do celów magazynowych. System ten będzie śledził pozycje na lokalnym magazynie i generował listy do pobrania.

Kolejnym krokiem jest określenie struktury magazynu. Magazyny mogą mieć różny rozmiar i konfigurację, dlatego należy upewnić się, że magazyn jest odpowiednio zorganizowany, aby zapewnić najwyższy poziom efektywności. W zależności od wielkości magazynu, jego struktura może ulec zmianie wraz z ilością towaru, który przetwarza.

Następnym krokiem jest stworzenie listy pozycji do kompletowania. Na listach do pobrania muszą znajdować się wszystkie elementy potrzebne do wykonania danego zamówienia. Mogą to być produkty, materiały, narzędzia, części itp. System informatyczny pomoże w stworzeniu listy produktów i umożliwi jej śledzenie.

Jak przydzielić listy i kontrolować lokalizację w magazynie?

Przydzielanie list do pracowników to nie lada wyzwanie! Trzeba być prawdziwym mistrzem puzzli, żeby dopasować umiejętności i doświadczenie każdego z nich do zadań. To jak układanie skomplikowanej układanki, gdzie każdy element musi idealnie pasować. Wyobraźmy sobie, że pracownicy to superbohaterowie, a ich umiejętności to supermoce – każdy ma swoją unikalną moc, którą trzeba wykorzystać w odpowiednim miejscu.

A co z kontrolą lokalizacji w magazynie? To dopiero jest zabawa! Wyobraźmy sobie gigantyczną grę w chowanego, gdzie każdy produkt ma swoje tajne miejsce. Ale spokojnie, nikt się nie zgubi dzięki magicznym kodom kreskowym. Te małe paski są jak GPS dla towarów – zawsze wiemy, gdzie co jest. To trochę jak w filmach szpiegowskich, gdzie każdy przedmiot ma swój tajny kod.

Znakowanie miejsc składowania to jak nadawanie imion domom w wielkim mieście. Każde miejsce ma swoją unikalną nazwę i kod kreskowy, dzięki czemu towary czują się jak u siebie w domu. Wyobraźmy sobie, że magazyn to wielkie mrowisko, a każdy produkt to mała mrówka, która zawsze wie, do którego korytarza ma wrócić. To jak magia, tylko że zamiast różdżki używamy skanerów.

Układanie towarów na miejscach lokalizacji to jak gra w tetris w rzeczywistości. Magazynier skanuje kod towaru i kod lokalizacji, a system informatyczny robi „pyk” i już wie, co gdzie leży. To trochę jak nowoczesna wersja mapy skarbów, tylko zamiast „X” mamy kody kreskowe. Dzięki temu systemowi, znalezienie produktu w magazynie jest łatwiejsze niż znalezienie igły w stogu siana – wystarczy zeskanować kod i voilà!

W sytuacji, gdy w magazynie nie wykorzystuje się radiowego terminala, magazynierzy posługują się listą drukowaną na papierze. Szczegółowe rozpisanie artykułów, a także miejsc składowania pozwala na szybką obsługę operacji. Związanych zarówno z przyjmowaniem towarów jak i ich wydawaniem z magazynu.

Integracja z systemem ERP

System do obsługi magazynu wysokiego składowania może działać samodzielnie lub być zintegrowany z systemem ERP. Integracja usprawnia procesy, eliminując konieczność ręcznego zakładania bazy towarowej i kontrahentów oraz tworzenia dokumentów zleceń przyjęcia i wydania.

Dokumenty PZ i WZ rejestrowane w systemie ERP są traktowane jako zlecenia przyjęcia lub wydania przez oprogramowanie WMS. Na podstawie ogólnych informacji o ilości zleceń przyjęcia/wydania w systemie WMS rejestrowane są wewnętrzne dokumenty PZ i WZ, uwzględniając szczegóły, takie jak miejsce składowania, numery partii i numery nośników.

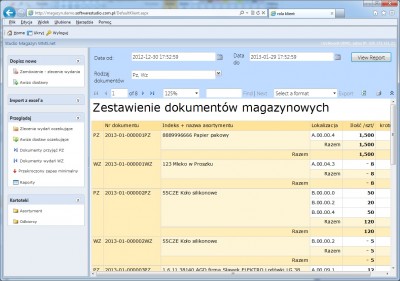

Zarejestrowane wewnętrzne dokumenty systemu WMS mogą być wydrukowane jako szczegółowe listy (picking list) lub dokumenty zagregowane, gdzie te same pozycje towarowe są zgrupowane i sumowane.

Proces tworzenia picking list rozpoczyna się od wprowadzenia zamówienia klienta do systemu magazynowego. Następnie system automatycznie generuje listę produktów wraz z ich dokładną lokalizacją w magazynie. Podczas gdy magazynier otrzymuje picking list, może rozpocząć kompletację zamówienia zgodnie z wyznaczoną trasą. Wreszcie pracownik potwierdza pobranie każdego produktu poprzez odpowiednie oznaczenie na liście.

Picking list, czyli lista towarów do pobrania

Dokument wydania z magazynu wystawiany przez system ERP stanowi ogólną informację o pozycjach towarowych. Do wydania związanych najczęściej ze sprzedażą lub produkcją. W magazynie wysokiego składowania potrzebna jest jednaj lista szczegółowa w rozbiciu na poszczególne pozycje. Najczęściej wg miejsc składowania lub dodatkowo innych atrybutów np. terminu przydatności. Specyfikację poszczególnych sztuk ładunku do wydania można drukować z programu Studio magazyn WMS.net albo można obsługiwać ją za pomocą terminala radiowego z Windows Mobile (realizacja wydania na podstawie dokumentu magazynowego WZ).

Ważne, aby pracownicy byli odpowiednio przeszkoleni i mieli dostęp do wszystkich niezbędnych narzędzi i informacji, tak aby wydawanie towarów z magazynu przebiegało sprawnie i bezproblemowo.Picking lista jest skutecznym narzędziem do zwiększenia efektywności i optymalizacji procesów magazynowych. Przed zaplanowaniem wdrożenia tej metody w swoim magazynie, przywódcy muszą zadbać o odpowiednią organizację pracy.

Picking lista – czyli jak nie zgubić się w gąszczu pudełek

Masz dość szukania towarów po całym magazynie jak igły w stogu siana? Chcesz, żeby wydawanie towarów szło jak z płatka, a nie jak z mokrym mydłem? W takim razie picking lista jest właśnie dla Ciebie! To taki magiczny dokument, który pokazuje, gdzie szukać konkretnych produktów i ile ich zabrać. Brzmi jak czarna magia, prawda? Ale nie martw się, zaraz wszystko wyjaśnimy.

Pierwszym krokiem do wprowadzenia picking listy jest dokładne poznanie swojego magazynu. Musisz wiedzieć, co masz, gdzie to masz i jak często to wydajesz. To jak układanie puzzli – każdy element musi znaleźć swoje miejsce. Następnie trzeba stworzyć taką listę, która będzie zawierała wszystkie niezbędne informacje o towarach. Im więcej danych, tym łatwiej będzie znaleźć to, czego szukasz. Pomyśl o picking liście jak o mapie skarbów – tylko zamiast skarbu masz produkty, a zamiast mapy – listę.

Kolejnym etapem jest nadanie wszystkim towarom unikalnych kodów. To jak nadawanie im imion – dzięki temu łatwiej je zapamiętać i odnaleźć. A skoro już mamy imiona, to trzeba ich nauczyć pracowników. Szkolenie to podstawa, bo nawet najlepsza lista nie pomoże, jeśli nikt nie będzie umiał jej odczytać. Poza tym, trzeba ustalić, gdzie będziemy przechowywać wszystkie te listy i inne dokumenty. Nie chcemy przecież, żeby się zgubiły, prawda?

Jakie zalety oferuje program magazynowy w chmurze?

Program magazynowy w chmurze to nowoczesne rozwiązanie, które umożliwia zarządzanie zapasami z dowolnego miejsca, bez konieczności posiadania własnej infrastruktury IT. Dzięki tej technologii, użytkownicy mogą w czasie rzeczywistym monitorować stan magazynu oraz śledzić procesy magazynowe, co zwiększa elastyczność i efektywność operacyjną. Programy w chmurze oferują również łatwą skalowalność, dostosowując się do potrzeb rozwijającego się biznesu. Więcej na temat korzyści z korzystania z tego typu rozwiązań można znaleźć na stronie program magazynowy w chmurze.

Jak aplikacja magazynowa wspiera zarządzanie narzędziami w narzędziowni?

Aplikacja magazynowa w narzędziowni jest dedykowanym rozwiązaniem, które pozwala na skuteczne zarządzanie narzędziami w firmach przemysłowych. Dzięki jej funkcjom, możliwe jest szybkie przypisywanie narzędzi do odpowiednich pracowników oraz monitorowanie ich stanu w czasie rzeczywistym. System ten pomaga w utrzymaniu porządku oraz zapewnia pełną kontrolę nad zasobami. Więcej na temat aplikacji magazynowej w narzędziowni można przeczytać na stronie aplikacja magazynowa w narzędziowni.

Jak działa program do obsługi magazynu?

Program do obsługi magazynu to kompleksowe narzędzie, które umożliwia zarządzanie wszystkimi procesami magazynowymi, od przyjęcia towaru po jego wydanie. Dzięki temu rozwiązaniu przedsiębiorstwa mogą zoptymalizować przestrzeń magazynową, poprawić organizację zapasów oraz zminimalizować ryzyko błędów. Systemy tego typu automatycznie generują raporty i prognozy, co ułatwia podejmowanie decyzji zarządu. Więcej informacji na temat programu do obsługi magazynu można znaleźć na stronie program do obsługi magazynu.

Jakie funkcje oferuje oprogramowanie magazynowe?

Oprogramowanie magazynowe to narzędzie, które automatyzuje kluczowe procesy związane z zarządzaniem zapasami i przestrzenią magazynową. Dzięki niemu możliwe jest dokładne śledzenie towarów, generowanie raportów oraz optymalizacja kosztów związanych z magazynowaniem. Systemy te integrują się z innymi aplikacjami, co zapewnia pełną synchronizację danych. Więcej na temat funkcji oprogramowania magazynowego można przeczytać na stronie oprogramowanie magazynowe.